France – Pays-Bas / Japon – Mercredi 21/04/2021 – energiesdelamer.eu. Eolink aborde une nouvelle phase de développement. En annonçant hier, la possibilité de co-développer la fondation (flotteur+éoliennne) Eolink avec la société de robotique Kranendonk, les deux sociétés annoncent étudier une gigafactory FOWT.

La volonté de faire baisser les coûts

EOLINK présidée par Marc Guyot, à adapter légèrement sa conception détaillée afin d’obtenir une compatibilité à 100% avec les robots de soudage automatisés. Le débit et les investissements en infrastructures sont optimisés ensemble afin d’atteindre le coût de l’énergie visé par EOLINK : 35 €/MWh une fois le 1er GW installé.

Une stratégie de fabrication en bloc

Le communiqué précise qu’EOLINK peut utiliser les infrastructures navales existantes grâce à sa fondation modulaire en blocs constituée de panneaux raidis. Une première application est prévue pour 2022 avec la livraison d’un démonstrateur de 5 MW, qui correspond à une échelle 2/3 des unités commerciales de 15 MW. Le démonstrateur sera testé chez SEM-REV – THeoREM à Centrale Nantes au large du Croisic selon un accord daté du 3/12/2020.. Du point de vue de la fabrication, « la fondation EOLINK est très adaptée à l’automatisation. Le co-développement pourrait conduire à une utilisation optimale de l’équipement de Kranendonk. Avec l’utilisation de la robotique, il y a un très haut degré de flexibilité pour l’automatisation.

Kranendonk et son partenaire IMG peuvent fournir une solution complète » a déclaré Kranendonk dans un rapport qui n’a pas été communiqué.

Vers un débit de 1 GW par usine de fabrication. Le débit visé est de 1 GW par an, soit 67 FOWT de 15 MW. Les ateliers de soudage automatisés seront ensuite reproduits en parallèle, pour augmenter encore le taux de production.

La robotique intelligente de Kranendonk

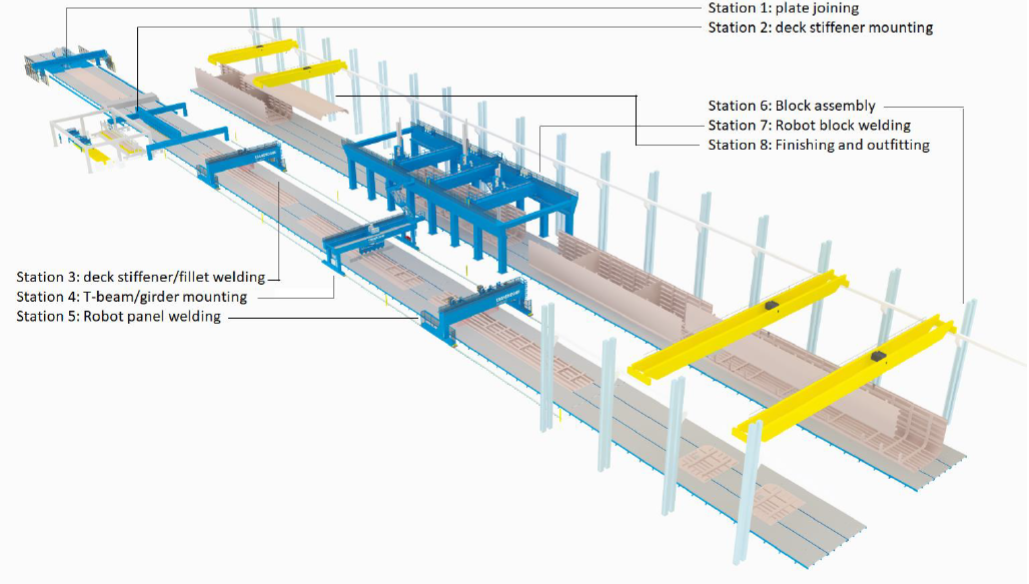

Le concept modulaire de Kranendonk s’appuie sur le logiciel propriétaire de Rinasweld, combiné à l’utilisation de technologies existantes et éprouvées pour l’automatisation de la construction navale. Rinasweld fournit une programmation hors ligne complète de tous les portiques de soudage robotisés.

La séquence de soudage la plus efficace est automatiquement générée par l’importation et l’analyse des fichiers de produits 3D dans le logiciel RinasWeld. Cette analyse fournit le fichier de programme du robot pour le soudage. Avant même que le processus de production ne démarre, les temps de cycle et les coûts estimés pour chaque bloc sont déjà connus.

Un processus automatisé intensif

Les panneaux, constitués de plaques d’acier, sont automatiquement découpés aux dimensions requises et transportés sur la ligne de production. Ensuite, dans un atelier approprié, les raidisseurs, les poutres en T et les poutrelles sont montés, puis soudés automatiquement. Toutes les soudures sont exécutées par des robots de soudage à l’arc montés sur des portiques de soudage dédiés. Les sous-ensembles obtenus sont transportés par des ponts roulants vers la ligne d’assemblage final des blocs où toutes les pièces pré-soudées sont ajustées manuellement aux dimensions requises du produit. Tous les blocs assemblés sont finalement transportés automatiquement dans le portique de soudage de blocs qui est équipé d’un grand nombre de robots de soudage à l’arc, également développés pour entrer dans les petites zones de boîtes. Une fois le soudage robotisé terminé, le bloc est finalisé dans la station d’équipement.

Illustration ©Kranendonk : Ligne de production complète de Kranendonk pour l’assemblage et le soudage des pontons

POINTS DE REPÈRE

Sur son site internet, Eolink mentionne qu’au cours de l’année 2019, l’industrie éolienne a installé 5047 nouvelles machines, c’est-à-dire 3,6 GW. L’éolienne flottante Eolink de 15 MW sera à même de délivrer cette puissance avec seulement 240 unités. Si l’industrie est déjà capable de fournir des pales et générateurs de manière industrielle, Eolink s’intéresse principalement à la réalisation du flotteur.

Le flotteur Eolink est composé de deux coques principales formées de sections carrées plutôt que circulaires. Cela facilite l’assemblage des panneaux ouverts qui ne présentent pas de soudure en gueule-de-loup.

La fabrication est plus facile car l’architecture pyramidale ne présente pas de concentration des efforts. Cela permet d’éviter de souder des fortes épaisseurs de tôle, un processus long et complexe. De plus, Eolink utilise des panneaux raidis comme tous les navires commerciaux aujourd’hui construits. Ce procédé éprouvé a permis à un chantier Coréen d’assembler 600 000 tonnes d’acier pour construire 11 portes conteneurs en un an. Ce même volume d’acier permettrait de produire 160 éoliennes de 15 MW, c’est-à-dire 2,4 GW. L’automatisation est particulièrement intéressante pour réaliser les procédés répétitifs de soudage des raidisseurs sur la peau extérieure. Eolink étudie ses propres chaines de fabrication pour 2030. Chacune sera capable de produire 67 éoliennes par an.

Lorsque le flotteur est assemblé, la turbine peut être montée en haut des mâts alors que la structure est encore en cale sèche. Cette opération est réalisée grâce à des moyens de levage conventionnels. À la sortie du chantier naval, l’éolienne flottante est intégralement assemblée et peut être connectée sur site.

Enfin, lorsqu’elle arrive en fin de vie, 90% de la masse totale de l’éolienne pourra être recyclée.

Publicités Google :